Jak technologie paralelního dvojitého šroubu dosáhne efektivního míchání materiálů, předávání a zpracování?

V moderním průmyslovém systému jsou efektivní míchání, předávání a zpracování materiálů hlavními vazbami, které určují kvalitu produktu, účinnost výroby a využití energie. Zejména v polích modifikace plastik, syntézy polymerních materiálů, jemných chemikálií, zpracování potravin a léčiv, složitost materiálu manipulace s přísnými požadavky na výkon zařízení. Paralelní dvojče Technologie se v těchto oborech stala nepostradatelným klíčovým vybavením s jedinečným strukturálním designem a vynikajícím výkonem.

Pozadí paralelního šroubu

Paralelní dvojče Technologie vznikla v padesátých letech a byla původně používána pro formování plastů. S pokrokem v oblasti materiálové vědy a technologie zpracování se její aplikace postupně rozšířily na pole s vysokou hodnotou, jako jsou vysoce naplněné kompozitní materiály, reaktivní vytlačování a zpracování potravin. Ve srovnání s extrudéry s jedním šroubem si paralelní dvojčat realizuje oddělení a optimalizace předávání materiálu, míchání, plastikací a reakčních procesů prostřednictvím synergického účinku dvojčat a vykazuje výhody při zpracování vysokých viskozity, tepelně citlivých a tepelně citlivých materiálů.

Co je paralelní dvojče?

1. definice

Paralelní dvojče je zařízení sestávající z dvojice přesných hřídelí s kolmou a pár vzájemně kolmých hřídelí kolmo. Prostřednictvím rotačního pohybu šroubu se dosahuje efektivní míchání, přenosu a zpracování materiálů, což zajišťuje uniformitu, kontinuitu a kvalitu materiálů.

2. Struktura

Hřídele kolmé: je to jádro složkou paralelního dvojče. Jsou vyráběny přesné obrábění s vysokou přesností a konzistencí. Návrh vlákna a rozteč šroubu se přesně vypočítá, aby byla zajištěna uniformita a konzistence materiálu během zpracování. Rotační pohyb šroubu může plně míchat materiál, vyhnout se stratifikaci a aglomeraci materiálu a zlepšit kvalitu a výkon materiálu.

Hřídele kolmé: Je to podpůrná a pohonní součást paralelního dvojče. Jsou vyráběny přesné obrábění s vysokou přesností a konzistencí. Konstrukce hřídelí kolmých kolmých může snížit hmotnost a tření zařízení a zlepšit provozní účinnost a životnost zařízení. Rotační pohyb hřídelí kolmý může řídit rotaci šroubu, aby se dosáhlo efektivního míchání, zprostředkování a zpracování materiálů.

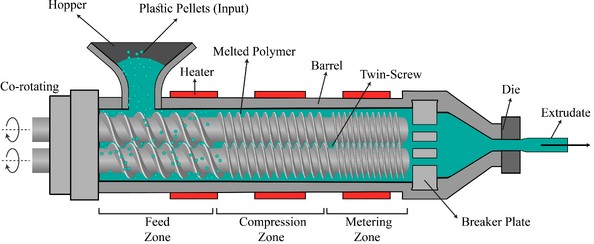

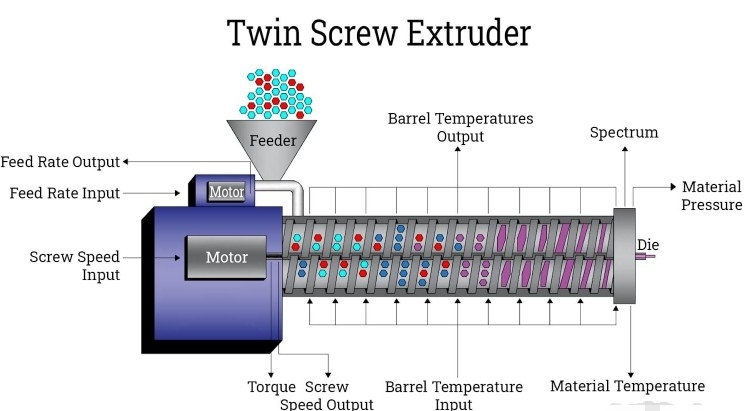

Pracovní princip paralelního dvojitého šroubu

Pracovní princip Paralelní dvojče je založen na rotačním pohybu šroubu a toku materiálů v drážce šroubu. Když se šroub otáčí, materiál je tlačen závit šroubování, aby se pohyboval podél osy šroubu. Vzhledem k mezeře mezi šrouby a zvláštním designem šroubového závity bude materiál vystaven smykové síle, vytlačovací síle a třecí síle během pohybu, dosažení míchání, zprostředkování a zpracování.

V sekci s přenosem umožňuje návrh závity šroubu hladce předávat materiál z přívodního portu do oblasti zpracování. Jak materiál vstupuje do kompresní části, objem šroubové drážky se postupně snižuje, materiál je stlačen a plastifikován, teplota a tlak se postupně zvyšuje a viskozita a plynulost změny materiálu. V sekci míchání se konstrukce závity šroubu stává složitější a materiál je vystaven silnému střihu a míchání v šroubové drážce, aby se dosáhlo úplného míchání a jednotného rozdělení.

Základní struktura a návrh paralelního šroubu

Paralelní dvojče Skládá se z dvojice paralelních šroubů s přesností a dvojicí vzájemně kolmých dutých hřídelí. Povrch šroubu je speciálně navržen s komplexní strukturou nití pro ovládání průtoku a míchání materiálu. Konstrukce duté hřídele snižuje hmotnost zařízení a také zvyšuje rigiditu a stabilitu šroubu, což zajišťuje spolehlivost a trvanlivost během provozu s vysokým zátěží. Struktura závity šroubu obvykle zahrnuje přenosovou část, kompresní část a míchací sekci. Sekce přenosu je zodpovědná za přenos materiálu z přívodního portu do oblasti zpracování, kompresní sekce stlačuje a plastizuje materiál postupně klesajícím objemem drážky šroubové drážky a míchací sekce dosahuje plného míchání a jednotného rozdělení materiálu prostřednictvím komplexního návrhu závitů.

1. Geometrické charakteristiky paralelního dvoulůžkového systému

Konfigurace šroubu: Paralelní dvojče Přijímá kombinaci prvků šroubových bloků, včetně sekce přenosu, kompresního řezu, sekce míchání a sekce speciální funkce. Hloubka vlákna, rozteč a úhel helixu každé části lze navrhnout nezávisle, aby se přizpůsobily různým materiálovým charakteristikám.

Ovládání axiální vůle: vůle mezi šrouby je obvykle řízena při 0,1-0,5 mm, což nejen zajišťuje samočištění, ale také zabraňuje nadměrnému střihu a degradaci materiálu.

Konstrukce duté hřídele: Vteriér šroubu přijímá dutou strukturu a přesné ovládání teploty je dosaženo cirkulujícím médiem.

2. Princip meshing a mechanismus samočištění

Síťový režim dvojčat je rozdělen do plného zatížení a částečného zatížení. Úplný návrh meshingu tvoří kanál předávání nuceného materiálu prostřednictvím úzké spolupráce mezi horní částí šroubového hřebene a šroubovou drážkou druhého šroubu, což výrazně zlepšuje účinnost míchání. Jeho samočisticí vlastnost pochází z periodického škrábání druhé drážky šroubu, když se šroub otáčí, což zabraňuje zadržování a degradaci materiálu.

3. koncept modulárního designu

Moderní Paralelní dvojče Široce přijímá modulární design a šroubové prvky jsou spojeny spline, které lze rychle vyměnit, aby se přizpůsobily různým procesům procesu.

Hlavní prvky materiálu a povrchu paralelního dvojitého šroubu

Paralelní dvojče je vyroben z vysoce pevných kovových kovových materiálů, aby se zajistily dobré mechanické vlastnosti a trvanlivost při vysokých zátěžových a vysokoteplotních prostředích. Volba materiálů zlepšuje sílu a houževnatost šroubu a zvyšuje jeho odolnost proti korozi, což mu umožňuje stabilně fungovat a po dlouhou dobu v různých drsných průmyslových prostředích. Povrch je nanesen, tvrzený a leštěný, aby se zvýšil výkon šroubu. Ošetření pokovování potahuje kovovou kovovou vrstvu odolnou proti korozi na povrchu šroubu, aby se zvýšila jeho odolnost proti korozi a opotřebení. Ošetření kalení zlepšuje odolnost povrchu šroubu tvrdosti a opotřebení a prodlužuje jeho životnost metodami, jako je tepelné zpracování a karburizace. Ošetření leštění způsobuje hladký povrch šroubu, snižuje adhezi a tření materiálu na povrchu šroubu a zlepšuje plynulost a účinnost zpracování materiálu.

Jaké jsou hlavní funkce paralelního dvojitého šroubu?

1. Míchání materiálu

Paralelní dvojče dosahuje efektivního míchání materiálu přes rotaci šroubu, aby byla zajištěna uniformita a konzistence materiálu. Konstrukce a rozteč šroubů jsou přesně vypočteny, aby byla zajištěna uniformita a konzistence materiálu během zpracování. Rotace šroubu může plně míchat materiál, vyhnout se stratifikaci a aglomeraci materiálu a zlepšit kvalitu a výkon materiálu.

2. Materiál předávání

Paralelní dvojče dosahuje efektivního materiálu, který předává otáčení šroubu, aby se zajistila kontinuita a stabilitu materiálu. Konstrukce a rozteč závitů šroubu se přesně vypočítá, aby byla zajištěna kontinuita a stabilitu materiálu během zpracování. Rotace šroubu může nepřetržitě předávat materiál, vyhnout se blokování materiálu a přerušení a zlepšit účinnost a stabilitu materiálu.

3. zpracování materiálu

Paralelní dvojče dosahuje efektivního zpracování materiálu otočením šroubu, aby se zajistila kvalita a výkon materiálu. Konstrukce a rozteč šroubů jsou přesně vypočteny, aby se zajistila kvalita a výkon materiálu během zpracování. Rotující pohyb šroubu může plně zpracovat materiál, zabránit poškození a deformaci materiálu a zlepšit kvalitu a výkonnost materiálu.

| Funkce | Popis |

| Míchání materiálu | Prostřednictvím rotace šroubu je dosaženo účinného míchání materiálů, což zajišťuje uniformitu a konzistenci materiálů, vyhýbá se stratifikaci a aglomeraci materiálů a zlepšuje kvalitu a výkon materiálů. |

| Předávání materiálu | Prostřednictvím rotace šroubu je dosaženo účinného přepravy materiálů, což zajišťuje kontinuitu a stabilitu materiálů, zabrání zablokování a přerušení materiálů a zlepšení účinnosti přepravy a stability materiálů. |

| Zpracování materiálu | Prostřednictvím rotace šroubu je dosaženo efektivního zpracování materiálů, zajišťuje kvalitu a výkon materiálů, zabrání poškození a deformaci materiálů a zlepšení kvality zpracování a výkonu materiálů. |

Výhody výkonu paralelního dvojče

Paralelní dvojče má účinné schopnosti míchání a zajišťuje uniformitu materiálu prostřednictvím interakce mezi šrouby. Unikátní strukturální konstrukční a vláknový tvar umožňuje, aby byl materiál plně smíchán a rozptýlen během procesu přenosu, zabrání stratifikaci a nerovnosti materiálu. Paralelní dvojče má také vysokou účinnost přenosu, může realizovat nepřetržité a stabilní přenor materiálů a během procesu předávání snižovat ztrátu a plýtvání materiálem. Výběr vysoce kvalitních materiálů a povrchové úpravy zajišťuje dlouhou životnost a vysoký výkon paralelního dvojče a snižuje náklady na údržbu a výměnu. Konstrukce paralelního dvojče se zaměřuje na úsporu energie a snížení spotřeby. Optimalizací struktury šroubu a snížením ztráty tření snižuje spotřebu provozní energie, snižuje provozní náklady a zajišťuje výsledky zpracování.

Na co by se mělo věnovat pozornost při instalaci a ladění paralelního šroubu?

1.Vstalační opatření:

Vspekce zařízení: Před instalací musí být zařízení plně zkontrolováno, aby bylo zajištěno, že je neporušené, všechny komponenty jsou úplné a nepoškozené nebo chybějící, a obaly je neporušené, aby se potvrdilo, že během přepravy nebylo poškozeno.

Postupujte podle pokynů: Během procesu instalace by zařízení mělo být přísně provozováno v souladu s pokyny pro instalaci. Pokyny podrobně popisují kroky a preventivní opatření k zajištění správné instalace zařízení. Zvláštní pozornost by měla být věnována vodorovnosti a vertikálnosti zařízení, aby se zajistila přesnost instalace.

Ladění zařízení: Po dokončení instalace je třeba zařízení ladit, aby bylo zajištěno jeho normální provoz. Během procesu ladění zkontrolujte, zda každá komponenta funguje správně, zda existují nějaké abnormality, a vyzkoušejte zařízení, aby se zajistilo, že může efektivně fungovat.

2.Debuggingová opatření:

Vspekce vybavení: Před laděním musí být zařízení také plně zkontrolováno, aby bylo zajištěno, že je neporušené, všechny komponenty fungují správně, neexistují žádné abnormality a balení je neporušené a během přepravy nedojde k poškození.

Provozujte podle pokynů: Během procesu ladění by zařízení mělo být vybaveno přísně v souladu s pokyny pro ladění zařízení. Pokyny podrobně popisují kroky ladění a preventivní opatření k zajištění normálního provozu zařízení. Během ladění musíte věnovat pozornost provoznímu stavu a parametrům zařízení, abyste zajistili jeho normální provoz.

Testování zařízení: Po ladění je třeba zařízení plně testovat, aby bylo zajištěno jeho efektivní provoz. Během testu zkontrolujte, zda každá komponenta funguje správně, zda existují nějaké abnormality, a vyzkoušejte zařízení, aby bylo zajištěno, že může fungovat normálně a efektivně.

| Kroky | Instalační opatření | Ladění preventivních opatření |

| Inspekce zařízení | Během instalace provedete komplexní kontrolu zařízení, abyste potvrdili, že během přepravy nedošlo k žádnému poškození. | Během ladění provedete komplexní kontrolu zařízení, abyste zajistili, že každá složka bude správně fungovat a neexistují žádné abnormality. |

| Fungovat podle pokynů | Během instalačního procesu přísně dodržujte instalační pokyny zařízení a věnujte pozornost vodorovnosti a vertikálnosti zařízení. | Během procesu ladění přísně dodržujte pokyny pro ladění zařízení a věnujte pozornost provoznímu stavu a parametrům zařízení. |

| Ladění zařízení | Po instalaci laďte zařízení, abyste zajistili, že funguje správně. Během ladění zkontrolujte, zda každá komponenta funguje správně, a testujte zařízení. | Po ladění proveďte komplexní test na zařízení. Během testování zkontrolujte, zda každá komponenta funguje správně. |

Efektivní míchací mechanismus paralelního šroubu dvojčat

1. Smykové míchání:

Rotace šroubu způsobuje, že materiál byl podroben silné smykové síle v drážce šroubu a relativní pohyb a tření mezi molekulami materiálu způsobuje, že materiál je plně smíchán. Smykové míchání může narušit aglomeraci a aglomeraci materiálu a zlepšit rozptyl a uniformitu materiálu.

2. Míchání konvekce:

Konstrukce závity šroubu činí materiál tvořící komplexní průtokovou cestu v drážce šroubu a materiál neustále mění směr a rychlost během procesu toku, aby se dosáhlo smíchání konvekce. Míchání konvekce může podporovat vzájemnou difúzi a pronikání mezi materiály a zlepšit účinek míchání materiálů.

3. Míchání difúze:

In Paralelní dvojče , Difúzní účinek mezi molekulami materiálu hraje také důležitou roli míchání. Rotace šroubu a zvláštní design vlákna tvoří prostředí s vysokým střihem a vysokou turbulencí v šroubové drážce, která urychluje difúzní rychlost mezi molekulami materiálu a zlepšuje efekt míchání.

Efektivní mechanismus přenosu paralelního dvojče

1. Nepřetržité přenos:

Paralelní dvojče Realizuje nepřetržité přenosy materiálů otočením šroubu. Materiál se pohybuje axiálně v drážce šroubu. Proces přepravy je stabilní a spolehlivý, což může vyhovovat potřebám nepřetržité výroby.

2. kvantitativní přenosy:

Návrh vlákna Paralelní dvojče Umožňuje přesně ovládat objem a tok materiálů v drážce šroubu, což může dosáhnout kvantitativního přenosu materiálů a zajistit stabilitu a konzistenci výrobního procesu.

3. vysokotlaké přenosy:

In Paralelní dvojče , materiál je stlačen a plastifikován v kompresní části a teplota a tlak se postupně zvyšuje. Návrh závity šroubu umožňuje hladkému přenosu materiálu pod vysokým tlakem, který je vhodný pro zprostředkování vysokých viskozity a materiálů s vysokou hustotou.

Efektivní mechanismus zpracování paralelního dvojče

1. Plastifikování zpracování:

In Paralelní dvojče , materiál je stlačen a plastifikován v kompresní části, teplota a tlak se postupně zvyšuje, viskozita a plynulost změny materiálu a materiál je plastifikován. Zpracování plastifikace může účinně zlepšit výkon zpracování materiálu, zlepšit kvalitu zpracování a efektivitu výroby materiálu.

2.. Zpracování reakce:

In Paralelní dvojče , materiál je podroben silnému střihu a míchání v míchací sekci, zrychlení se zrychluje interakce a reakční rychlost mezi molekulami materiálu a je realizováno reakční zpracování materiálu. Reakční zpracování může účinně podporovat chemickou reakci mezi materiály a zlepšit reakční účinek a kvalitu produktu materiálu.

浙公网安备 33090202000520 号

浙公网安备 33090202000520 号